- Главная

- Тур по предприятию

Наша компания занимает площадь около 6 000 квадратных метров. У нас работает более 200 сотрудников, в числе которых 9 инженеров-техников и 12 специалистов по контролю качества.

На первом этаже завода располагается литейный цех, на втором этаже находится сборочный цех, на третьем - склад. У компании Fuxin 8 производственных линий, собственный отдел исследований и разработок, отдел технического контроля, лаборатория, около 20 единиц крупногабаритного обрабатывающего оборудования, такого как машины для литья из пластика, машины волновой пайки и т.п.

- Пластиковые материалы: закупаются напрямую у тайваньских производителей, что позволяет минимизировать издержки.

- Конструкционные материалы: приобретаются у производителей из Дунгуаня (штампованные изделия), Шеньчженя (токарные компоненты), Гуанчжоу (дельта реки Жемчужная). При этом контролируется весь цикл доставки и процесс обработки сырьевых материлов.

- Материалы для электронных приборов: закупаются у производителей, находящихся в зоне дельты реки Жемчужная и провинции Цзянси, Китай. Осуществляется строгий контроль доставки и обработки сырья. Сокращены производственные издержки, а что позвляет установить более конкурентные цены по сравнению с аналогичной продукцией на рынке.

- Материал проводов: приобретается у поставщиков из Дунгуаня, Шеньчженя, Гуанчжоу (дельта реки Жемчужная), что позволяет эффективно контролировать весь цикл доставки и обработки материалов.

- Упаковочные материалы: поставляются из Дунгуаня, Шеньчженя и Гуанчжоу (дельта реки Жемчужная), что делает возможным контроль цикла доставки и процесса обработки сырьевых материалов.

В отделе проектирования работает 6 человек: 3 главных инженера и 3 помощника инженера. Помещение оборудовано электроакустическими испытательными машинами, частотными анализаторами Ati, анализаторами схем, осциллографами, анализаторами EOX2800 RoHS и другими инструментами, которые обеспечивают эффективность разработки нашей продукции. Наша компания специализируется на исследованиях и разработках в области производства ADSL сплиттеров-фильтров, телефонных вилок-адаптеров и т.п. Нами оформлено 5 национальных патентов, а наша продукция заслужила признание клиентов по всему миру.

Площадь литейного цеха составляет более 400 квадратных метров. Производственное оборудование включает в себя 10 литейных машин, 15 сушилок, 10 машин вторичной обработки, 2 смесительные машины и 5 распылителей. В цехе созданы все необходимые условия для трехмерного литья под давлением.

В литейном цехе работает 20 производственных сотрудников и 6 техников с опытом наладки от 5 до 10 лет. Они занимаются литьем изделий из материалов ABS, PVC, PC, PA66, FR530, PBT и т.п.

В сборочном цехе работает 150 человек, которые занимаются комплектацией электронной аппаратуры, точечной сваркой, завинчиванием и обжимкой контактов.

Данный цех укомплектован четырьмя пробивными прессами, двумя паяльными станками, двумя высокочастотными сварочными машинами, десятью машинами для высоковольтных испытаний, четырьмя машинами для частотных испытаний, полностью автоматизированными сборочными машинами для розеток и печатных плат, семью прессовочными машинами, пятью устройствами для зачистки проводов, тридцатью автоматическими паяльными станками.

В цехе восемь сборочных линий, каждая из которых способна выпускать 12 000 -15 000 единиц готовой продукции ежедневно.

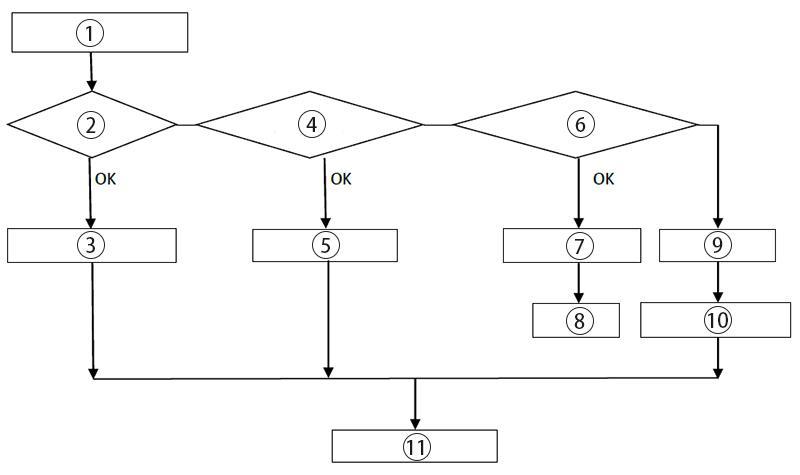

Входной контроль: Качество закупаемых материалов проверяется согласно стандартам GB/T2828. Решение о соответствии материала установленным нормам принимается в ходе осуществления Процедуры контроля качества продукции.

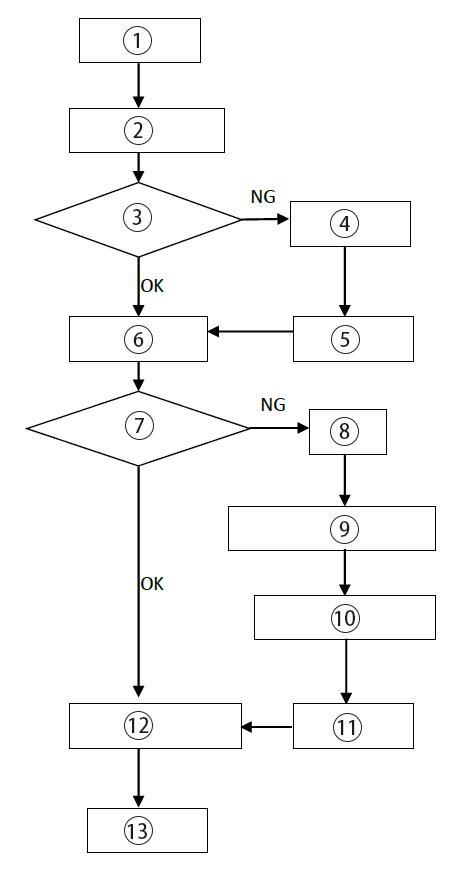

Контроль первых образцов: тестируются технические характеристики первых образцов. За подтверждением отделом качества следует процесс организации производства. Качество полученной продукции проверяется согласно рабочим чертежам, стандартам, установленным для первых образцов и обозначенным в инструкции по эксплуатации и техническим требованиям к упаковке.

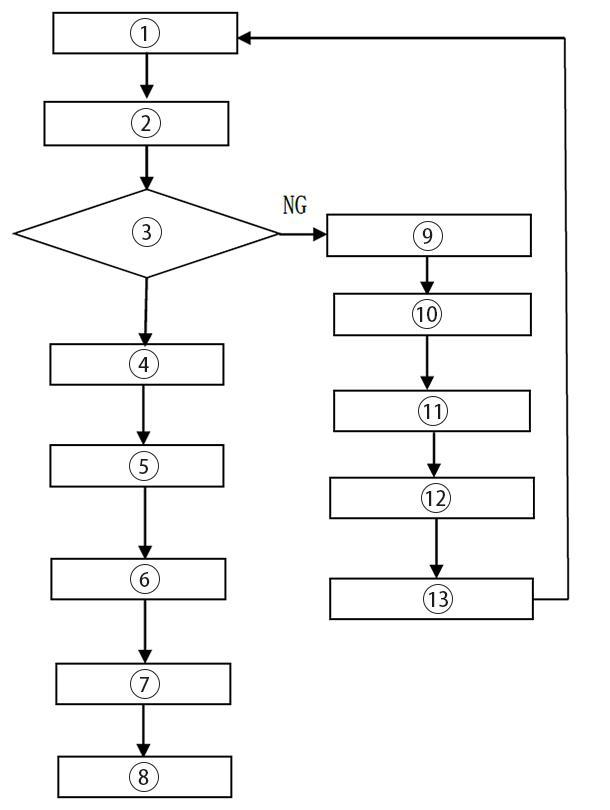

Контроль готовой продукции: Готовая продукция поступает на склад. Ее контроль осуществляется согласно стандартам GB/T2828, плану поступления готовой продукции, стандартам контроля готовой продукции, рабочим чертежам и техническим требованиям к упаковке. В случае подтверждения качества готовой продукции, она отправляется на склад и готовится к отправке. В ином случае делается заметка в инспекционном отчете и предлагаются превентивные меры и способы доработки в установленные сроки. Доработанная продукция подвергается вторичной инспекции.

1.Сырьевые материалы / аутсорсинг

2. Освобождение от проверки

3. Маркировка материалов, освобожденных от проверки

4. Контроль качества

5. Маркировка качественной продуции

6. Отчет о несоответствии качества

7. Маркировка материала несоответствующего качества

8. Возврат

9. Проверка качества материала

10. Маркировка

11. Поступление на хранение/в производство

1. Проверка первого образца

2. Сверение с соответствующими материалами

3. Подтверждение

4. Корректирующие работы

5. Подтверждение после корректировочных работ

6. Регистрация эталонного образца

7. Контроль качества готовой продукции

8. Несоответствие

9. Отчет о несоответствии

10. Корректирующие и превентивные меры

11. Отделочная обработка

12. Инспектирование каждые 2 часа

13. Следующий процесс

1. Поступление готовой продукции

2. Предварительный контроль

3. Инспектирование/контроль/вынесение решения

4. Соответствие качества

5. Маркировка продукции соответствующего качества

6. Отчет о соответствии качества

7. Поступление на хранение

8. Подготовка к отгрузке

9. Не соответствие качества

10. Маркировка продукции несоответствующего качества

11. Отчет о несоответствии качества

12. Корректирующие и превентивные меры

13. Доработка